روش انعقاد و لخته سازی | شرکت شاران صنعت

روش انعقاد و لخته سازی یا به عبارتی کواگولاسیون و فلوکولاسیون در تصفیه فاضلاب تمامی واکنش ها و مکانیزم هایی را شامل می شود که باعث ناپایداری ذرات و تشکیل ذرات بزرگتر می شود. ذرات کلوئیدی در فاضلاب دارای بار الکتریکی هستند. نیروهای جاذب بین این ذرات با اندازه (μm 0/001 – 1) به مراتب کمتر از نیروی دافعه الکتریکی بین آن ها است. در چنین شرایط پایداری حرکت براونی ، ذرات را در حالت معلق نگه می دارد.

واحد انعقاد – کواگولاسیون

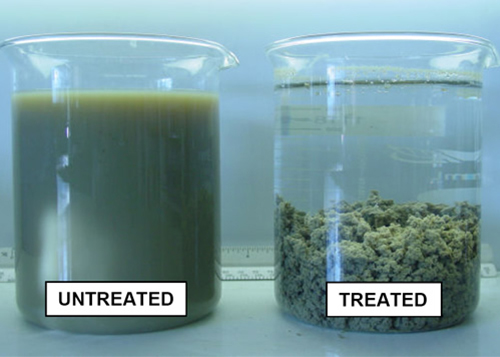

یکی از روش های متداول تصفیه مواد معلق سوسپانسیونی و کلوئیدی شامل انعقاد یا کواگولاسیون ذرات کلوئیدی، لخته سازی ذرات کوچک برای تشکیل توده های بزرگتر و پس از آن ته نشینی و فیلتراسیون می باشد که در این بخش فرآیند انعقاد توضیح داده می شود. به منظور ناپایدار نمودن بار کلوئید ها و سایر مواد معلق در آب از واحد انعقاد استفاده می گردد. در این واحد ذرات شناور و یا محلول در آب لخته می گردند سپس طی فرآیند لخته سازی، توده یا لخته های بزرگتر با خاصیت ته نشینی بالاتر تولید می گردند. به طور معمول زمان انجام واکنش ها در این واحد بین ۱۰ تا ۲۰ دقیقه می باشد.

واحد لخته سازی – فلوکولاسیون

هدف اصلی از این واحد که پس از واحد انعقاد قرار میگیرد و در اصطلاح به آن فلوکولاسیون گفته می شود، اختلاط آرام جریان به منظور تشکیل لخته و نتیجتاً ته نشینی و حذف این لخته ها می باشد. موادی که در این واحد مورد مصرف قرار می گیرد تحت عنوان کمک منعقد کننده شناخته می شود. پلی الکترولیت ها یا همان پلیمرها به عنوان کمک منعقد کننده کاربرد دارند. پلیمرها زنجیره های طویلی از مولکولها هستند که در کنار یکدیگر قرار گرفته اند. زمان مورد نیاز برای عملیات مخلوط کردن در این مرحله معمولا بین ۱۵ تا ۴۵ دقیقه می باشد.

سه نوع رایج از پلیمرهایی که مورد استفاده قرار میگیرند شامل:

- پلیمرهای با بار مثبت (کاتیونی)

- پلیمرهای با بار منفی (آنیونی)

- پلیمرهای بدون بار

در واقع فلوکولاسیون بخشی از فرآیند کواگولاسیون محسوب می شود اگر چه برخی از Handbook ها این دو را دو فرآیند مجزا در نظر گرفتند که در این جا نیز به صورت جداگانه توضیح داده شده است. گرادیان سرعت (G-value) یکی از مهمترین فاکتورهایی است که امکان برخورد ذرات کلوئیدی و تشکیل ذرات بزرگتر (توده) را مورد بررسی قرار می دهد. اگر مقدار G خیلی کم باشد، احتمال برخورد ذرات و تشکیل ذرات بزرگتر کاهش می یابد و همچنین اگر این میزان بیش از حد زیاد باشد، باعث افزایش تنش برشی شده و ممکن است منجر به تجزیه توده ها و یا انباشت ذرات ایجاد شده گردد (در صورتی که این توده ها در مرحله ته نشینی و جداسازی می بایست از آب حذف می شدند).

عواملی که در حین این فرآیند باید مورد توجه قرار گیرد شامل:

- کیفیت آب ورودی (Feed Water)

- کیفبت آب تصفیه شده (Permeate Water)

- تغییرات ناگهانی دبی

- شرایط محلی

- هزینه و …

روش های موجود برای انجام عملیات لخته سازی

برای انجام این فرآیند روش های متفاوتی وجود دارد به طور مثال روشی که توسط همزن های مکانیکی و یا دیوارهای آرام کننده (بافل) صورت می پذیرد موجب برخورد موثر ذرات (برخورد موثر: برخورد ذرات در جهت و اندازه مناسب) و در نتیجه سبب انباشتگی ذرات می شود. روش ها به صورت کلی به شرح زیر می باشد.

۱-اختلاط مکانیکی (در این روش سرعت همزن باید کنترل شود).

- محور عمودی با توربین یا تیغه پروانه ای

- نوع پدالی با محور افقی یا عمودی

- واحد های ویژه مثل تیر های چرخشی، flocculator، تصفیه NU

۲- کانال های با دیواره ی آرام کننده

- کانال هایی با دیواره ی آرام کننده افقی

- کانالهایی با دیوار ه ی آرام کننده قائم

۳- سیستم های زلال سازی با راکتور های خاص

۴- لخته سازی تماسی (فیلتر شنی)

۵- ایجاد آشفتگی توسط واتر جت یا هوای پخش شده

- روش لخته سازی تماسی (فیلتر شنی) نیازمند کمترین میزان نگهداری می باشد. برخی کارخانه های تولید کننده تجهیزات مثل neptune micro focus و culligan این سیستم را در واحد های پکیج تصفیه آب بسط داده اند.

- توجه داشته باشید که بررسی اندازه لخته ها، حذف کف از سطح آب و کنترل رشد جلبک ها در دیواره و دیواره های آرام کننده (بافل) نیز از امور اساسی در کنترل این فرآیند می باشد.

انواع فرآیندهای ناپایدار کردن و تجمع ذرات در روش انعقاد و لخته سازی

ناپایدارسازی ذرات به کمک یون ها و الکترولیت های بالقوه: تجمع ذرات نیازمند کاهش بار و یا غلبه بر اثرات بار ذرات است که به دو روش قابل حصول است:

-

- اضافه کردن یون های بالقوه که بر سطح کلوئیدها جذب یا با آن واکنش داده و بار سطحی را کاهش می دهد.

- اضافه کردن الکترولیت هایی که ضخامت لایه انتشار الکتریکی و به دنبال آن پتانسیل زتا را کاهش می دهند.

روش انعقاد و لخته سازی از طریق یون های بالقوه و با اضافه کردن اسیدها یا بازهای قوی جهت کاهش بار اکسیدها و یا هیدروکسیدهای فلزی بکار می رود.

ناپایدارسازی و تجمع ذرات به کمک پلی الکترولیت ها

پلی الکترولیت های طبیعی و مصنوعی مورد استفاده در روش انعقاد و لخته سازی ، بسته به باری که در آب دارند، به آنیونی ، کاتیونی و غیریونی تقسیم می شوند. پلی الکترولیت ها را می توان در سه دسته طبقه بندی کرد.

- خنثی سازی بار: این دسته الکترولیت ها بعنوان منعقدکننده خنثی ساز یا کاهنده بار ذرات فاضلاب عمل می کنند. با توجه به بار منفی ذرات موجود در فاضلاب، الکترولیت کاتیونی منعقدکننده اصلی محسوب می شود.

- عملکرد دوم پلی الکترولیت ها ایجاد پل بین ذرات است. پلیمرهای آنیونی و غیریونی بر سطح ذرات می چسبند و با جذب دو یا چند ذره در طول پلیمر، پل ایجاد می کنند. در روش انعقاد و لخته سازی این مجموعه ها به یکدیگر می پیوندند و به اندازه ای می رسند که به راحتی قابل ته نشینی باشند. فرایند انعقاد و لخته سازی نیازمند اختلاط فاضلاب و پلی الکترولیت ها است.

- دسته سوم پلی الکترولیت های کاتیونی با وزن مولکولی بالا هستند که علاوه بر کاهش بار سطح ذرات، بین آن ها پل نیز ایجاد می کنند.

ناپایدارسازی و حذف ذرات به کمک یون های فلزی هیدرولیزشده

مکانیزم ناپایدارسازی و حذف ذرات کلوئیدی یون های فلزی هیدرولیزشده مورد استفاده در روش انعقاد و لخته سازی عبارتند از:

- جذب و خنثی سازی بار که شامل جذب گونه های هیدرولیز فلز تک هسته ای و چند هسته ای بر ذرات کلوئیدی فاضلاب است.

- جذب و ایجاد پل بین ذرات شامل جذب گونه های هیدرولیز فلز چند هسته ای و پلیمرها که در نهایت به تشکیل پل های پلیمر – ذره می انجامد.

- با مصرف منعقدکننده مورد نیاز برای جذب و خنثی سازی، هیدروکسید فلزات رسوب کرده و محصولات هیدرولیز فلزی محلول شکل می گیرند. در صورت حضور غلظت مناسبی از نمک های فلزی در روش انعقاد و لخته سازی ، مقدار زیادی لخته هیدروکسید فلزی شکل خواهد گرفت. این لخته ها در حین ته نشینی ، مواد کلوئیدی را به دام انداخته و همراه خود از فاضلاب حذف می کنند.

مواد شیمیایی مورد استفاده در فرایند انعقاد و لخته سازی

مواد متفاوتی در روش انعقاد و لخته سازی شیمیایی مورد استفاده قرار می گیرند که فهرست این مواد شیمیایی به شرح زیر می باشد :

سولفات آلومنیم یا آلوم : (Al2(SO4)3.16H2O) با حل شدن در آب یون AL3+ آزاد شده و طی فرایند هیدرولیز رسوب آلومینیوم هیدروکسید (Al(OH)3) تشکیل می دهد. PH باید بین ۶ تا ۷.۴ کنترل شود.

پلی آلومنیم کلراید یا پک :

کلرو فریک یا کلرید فریک : (FeCl3) با حل شدن در آب یون Fe3+ آزاد شده و رسوب فریک هیدروکسید (Fe(OH)3) تشکیل می دهد. pH باید بین ۵ تا ۸ کنترل شود.

کلسیم هیدروکسید یا آهک هیدراته : با حل شدن در آب PH آن را افزایش یافته که سبب تشکیل یون کربنات از خاصیت قلیایی آب می شود. یون کربنات و کلسیم آزاد شده از آهک، تشکیل CaCo3 می دهند. برای کاهش PH از کربن دی اکسید استفاده میشود.

پلی الکترولیت ها : ترکیبات ارگانیک پلیمری هستند که به موجب داشتن زنجیرهای پلیمری بلند، موجب به دام انداختن ذرات کلوئیدی می شوند. این مواد بیشتر به عنوان افزایش میزان لخته سازی اضافه می شوند.

سیلیکای فعال : گاهی اوقات به عنوان لخته ساز به آلومینیوم سولفات و آهک هیدراته اضافه میشود.

بنتونیت و کائولین : زمانی که آب حاوی ذرات مؤثر کمی برای لخته سازی باشد، به آن افزوده می شود.